پیامدهای الاینمنت معیوب شفت چیست؟

ژانویه 13, 2022

پایش وضعیت ژنراتور توربین بخار

می 11, 2022

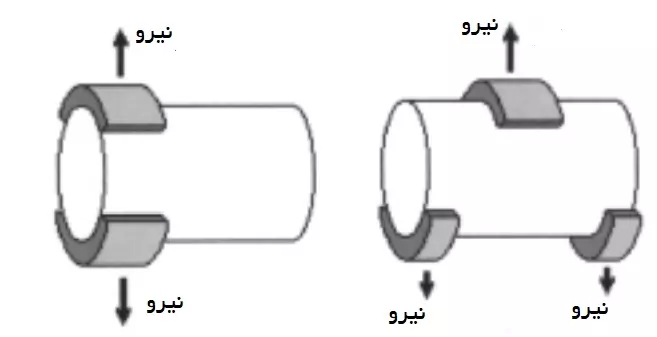

بالانس راهی برای کاهش ارتعاش و بارهای یاتاقان برای بهبود عملکرد و قابلیت اطمینان است. سه مزیت اساسی از بالانس کردن تا تلورانس های بالانس مناسب وجود دارد. بالانس کردن، بارهای وارده بر یاتاقان ها را کاهش می دهد. عمر بلبرینگ متناسب با بار و سرعت است. با محدود کردن نیروهای گریز از مرکز به کمتر از ۱۰ درصد بار استاتیکی، طول عمر بیرینگ به حداکثر می رسد. متعادل کردن لرزش را کاهش می دهد. لرزش باعث شل شدن قطعات، ایجاد صدا، ایجاد حس کیفیت پایین و در مورد محصولاتی مانند ابزار دستی برقی، حتی ممکن است برای سلامتی مضر باشد.

بالانس اجازه می دهد تا عملکرد با افزایش سرعت کاری بهبود یابد. سرعت های بالاتر به دلیل کاهش بارهای ولرده به یاتاقان و حذف تنش های خمشی داخلی روی روتورهای بلندتر امکان پذیر است. وقتی به محصولاتی مانند درایوهای دیسک کامپیوتر، متههای برقی، موتور هواپیما و حتی فنهای خنککننده موتور خودروهایمان نگاه میکنیم، به زودی متوجه میشویم که هیچ یک از این محصولات بدون بالانس کردن مناسب، عملکردی ندارند یا حتی کاربردی نیستند.

این استدلال اغلب شنیده می شود که “تعادل یک عملیات اضافی است”، “هزینه زیادی برای اجرای متعادل سازی قطعات ما خواهد داشت” اما این تفکر نادرست است. بالانس هنوز به عنوان نوعی جادوی سیاه دیده می شود، چیزی که باید از آن اجتناب کرد. مردم تا حدی متخصص بالانس را با خواهران عجیب شکسپیر – در نمایشنامه او “مک بث” – و دیگ جوشان آنها مرتبط می کنند. مطمئن باشید که ما با معجون ها و پودرها سر و کار نداریم، بلکه در نمودارها، صفحات گسترده اکسل و مقرون به صرفه بودن سروکار داریم.

بالانس هزینه اضافی نیست!

بالانس اغلب به عنوان یک هزینه اضافه در نظر گرفته می شود، در حالی که در واقع یک فرآیند کاهش هزینه است. اغلب ما می شنویم که شرکت ها به هزینه انجام بالانس شکایت می کنند. به عنوان بخشی از تولید ضروری دیده نمی شود. به عنوان مثال، روتور موتور الکتریکی نیاز به شفت دارد، به لمینیت ها و اجزای الکتریکی و یاتاقان نیاز دارد. تمام کاری که بالانس انجام می دهد این است که چند سوراخ در آن ایجاد کند یا وزنه هایی را به محصول اضافه کند.

اگر میتوانستیم روتورهای بدون نقص بسازیم، نیازی به بالانس نداشتیم – هزینه ساخت روتورهای بدون نقص چقدر خواهد بود؟ هزینه و در دسترس بودن مواد عالی چقدر خواهد بود؟ لمینیت های روتور فوق الذکر دارای تلورانس روی متحدالمرکزی (محور) و ضخامت هستند. خرید لمینیت با مشخصات سخت تر، هزینه را افزایش می دهد، تعداد تامین کنندگان را کاهش می دهد، تحویل قابل اعتماد را به خطر می اندازد و الزامات بازرسی را افزایش می دهد.

طبق تعریف، تعادل اصلاح مشکلات تولید است. هیچ ماده یا فرآیند تولیدی کامل نیست و اشتباهات در ساخت و مونتاژ با هم ترکیب میشوند و به این نتیجه میرسند که محصول نهایی دارای نویز، ارتعاش، خمش محور، بار یاتاقان یا افت عملکرد برای برآورده کردن الزامات آزمایش نهایی است. تعادل یک فناوری توانمند است و هزینه اضافی نیست. تعادل، استانداردهای عملکرد را قادر می سازد تا با فرآیندهای تولید درشت تر از آنچه که در غیر این صورت مورد نیاز بود، حفظ شوند. در بسیاری از موارد دستیابی به نتایج مطلوب بدون ایجاد تعادل امکان پذیر نیست.

مهندسي كه به دنبال اقتصادي ترين راه براي توليد يك محصول است، بايد هزينه/فايده هر فرآيند و عمليات را بررسي كند. در ارزیابی اول بالانس ممکن است گنجانده نشود، و تنها فقدان عملکرد قابل قبول محصول باعث می شود عملیات متعادل سازی اضافه شود. این یک هزینه اضافی در نظر گرفته می شود – اشتباه است! وضعیت صحیح این است که فرآیند اولیه قادر به تولید قطعه قابل قبولی نبود.

راه حل هایی مانند تغییر مواد، سفت کردن تلرانس ماشینکاری یا تغییر فرآیند تولید، هزینه بیشتری نسبت به اضافه کردن عملیات متعادل کردن داشتند. بالانس به فرآیند تولید اضافه می شود زیرا کم هزینه ترین روش برای دستیابی به عملکرد مورد نیاز است.

وقتی ارتعاش هنوز یک مشکل است، نادیده گرفتن آن مشکل بزرگتری ایجاد می کند. گاهی اوقات این می تواند مفید باشد، اما معمولاً هزینه را بدون ایجاد هیچ سودی افزایش می دهد. اغلب یک عملیات بالانسینگ در مرحله ای از ساخت که انجام آن راحت است و نه زمانی که بیشترین اثربخشی دارد، انجام می شود. به عنوان مثال، یک مجموعه تیغه فن ممکن است متعادل شود و سپس روی یک شفت نصب شود و با یک پیچ از کناره محکم شود. پیچ فن را به یک طرف میکشد و آن را میپیچاند تا یک «لرزش» پیدا کند. هنگامی که فن و شفت برای افزایش سرعت کار می کنند، به لرزش در می آیند. راه حل اول (اشتباه) – تحمل تعادل را سفت کنید. راه حل دوم – مونتاژ را متعادل کنید. راه حل سوم (بهینه) – گیره را تغییر دهید. اغلب مشکلات تعادل در واقع مشکلات طراحی پنهان هستند.

چند سال پیش ما با یک تولید کننده درایوهای دیسک کامپیوتر کار می کردیم. پس از اصرار بر عدم نیاز به انجام بالانس، آنها نیاز به افزایش ظرفیت دیسک داشتند که به معنای فاصله مسیر نزدیکتر بود. ارتعاش ردیابی را محدود کرد و تعادل اضافه شد. مزیت فوری عملکرد عالی در ظرفیت بالاتر جدید بود. این منجر به باریک شدن بیشتر فاصله مسیر و به دنبال آن افزایش سرعت چرخش شد که زمان دسترسی را کاهش داد و حداکثر سرعت داده را افزایش داد. تجزیه و تحلیل محصول و شرکت دو سال پس از اضافه شدن تعادل نشان داد که بدون ایجاد بالانس، شرکت از بین می رفت (در رقابت برای عملکرد عقب مانده بود). در مقابل، اتخاذ زودهنگام تعادل منجر به رشد شرکت با سرعت بیشتری نسبت به سایر رقبا شد. از آنجایی که این شامل فروش حدود ۲۰۰ دستگاه متعادل کننده بود، ما را نیز بسیار خوشحال کرد. چیزی که این موضوع را جالبتر کرد، توسعه ماشین متعادل کننده، سیستم تصحیح و روشهای متعادلسازی بود که باعث شد دقت قیمت و عملکرد و زمان چرخه آن به حدی برسد که هم برای ما و هم برای مشتری سودآور باشد.

فناوری دیسک درایو در ۲۰ سال گذشته چقدر پیشرفت کرده است؟ ما با IBM PC AT اصلی با درایو ۱۰ مگابایتی شروع کردیم. امروزه یک کامپیوتر اداری پیشرو ممکن است یک هارد دیسک ۲۰۰۰ گیگابایتی داشته باشد (که ۲۰۰۰۰۰ برابر ظرفیت بیشتر است) با قیمتی مشابه نسخه اصلی اما با قابلیت اطمینان بسیار بهبود یافته و سرعت انتقال داده فوق العاده سریع. و این تنها با اضافه کردن تعادل با دقت بالا امکان پذیر شد. فناوری دیسک درایو در ۲۰ سال گذشته چقدر پیشرفت کرده است؟ ما با IBM PC AT اصلی با درایو ۱۰ مگابایتی شروع کردیم. امروزه یک کامپیوتر اداری پیشرو ممکن است یک هارد دیسک ۲۰۰۰ گیگابایتی داشته باشد (که ۲۰۰۰۰۰ برابر ظرفیت بیشتر است) با قیمتی مشابه نسخه اصلی اما با قابلیت اطمینان بسیار بهبود یافته و سرعت انتقال داده فوق العاده سریع. و این تنها با اضافه کردن تعادل با دقت بالا امکان پذیر شد.

حالا اگر فکر می کنید استفاده از حافظه حالت جامد تعادل را از بین می برد – دوباره فکر کنید. برای ساخت این تراشه ها، لیزر (یا پرتو الکترونی) در خلاء حک می شوند. برای حفظ عرض خطوط ظریف کمتر از ۰٫۵ میکرون، پمپهای خلاء باید با پمپ توربومولکولی فوقالعاده کوچک متعادل شوند، با سرعت ۸۰۰۰۰ دور در دقیقه کار کند و ۱۰ درصد آخرین جو را از تلورانسهای سیستم حکاکی تراشه حذف کند. نه تنها تلورانس ها کوچک هستند، بلکه تعادل با سرعت بالا انجام می شود و از جبران دما و روال های پیش بینی استفاده می کند که اطمینان حاصل می کند که پمپ پس از رسیدن به دمای کارکرد همچنان در تعادل خواهد بود.