رویه الاینمنت توربین گاز

ژوئن 19, 2021

پیامدهای الاینمنت معیوب شفت چیست؟

ژانویه 13, 2022

یاتاقان های غلطشی یکی از ضروری ترین قطعات در ماشین های دوار هستند. در حین کار، یاتاقان ها اغلب در معرض بارگذاری زیاد و شرایط کاری دشوار هستند که به نوبه خود منجر به ایجاد نقص در اجزای یاتاقان می شود. یکی از راههای افزایش قابلیت اطمینان عملیاتی، نظارت بر عیوب اولیه در این یاتاقانها است. مدلهای تحلیلی برای پیشبینی فرکانسهای ارتعاش یاتاقانهای غلتشی و دامنه فرکانسهای قابل توجه با عیوب موضعی در یاتاقانها در این پست ارائه شدهاند.

FFT یکی از روش های پرکاربرد تشخیص عیب است. تنها اشکال این است که برای سیگنال های غیر ساکن مناسب نیست. در سال های اخیر، یک تکنیک جدید تجزیه و تحلیل فرکانس زمانی، به نام تحلیل Wavelet، توسعه یافته است. مزیت تجزیه و تحلیل Wavelet این است که مشخصه غیر ساکن یک سیگنال را می توان به راحتی در طیف آن برجسته کرد. برای تجزیه و تحلیل خرابی یاتاقان می توان از زمان بندی نوک (Tip timing) و فاصله نوک (Tip clearance) استفاده کرد.

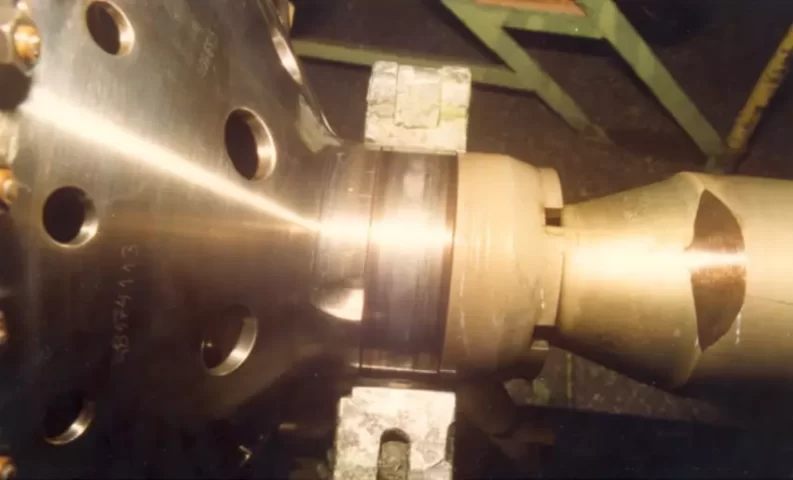

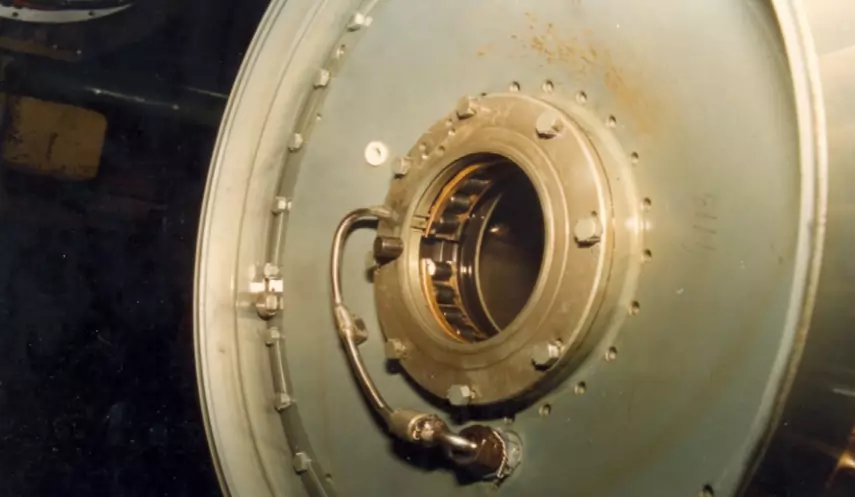

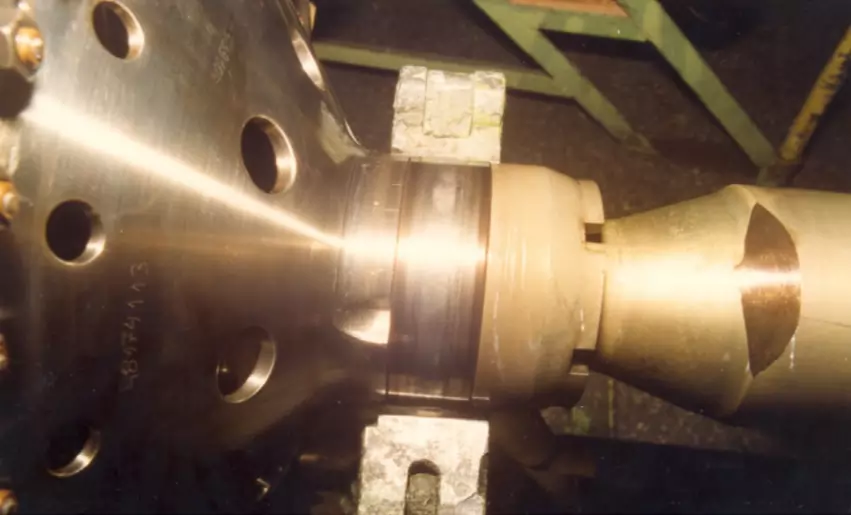

قطعات آسیب دیده یاتاقان وسط موتور هواپیما

مسیر حرکت داخلی یاتاقان وسط موتور هواپیما

شناسایی روش انجام کار

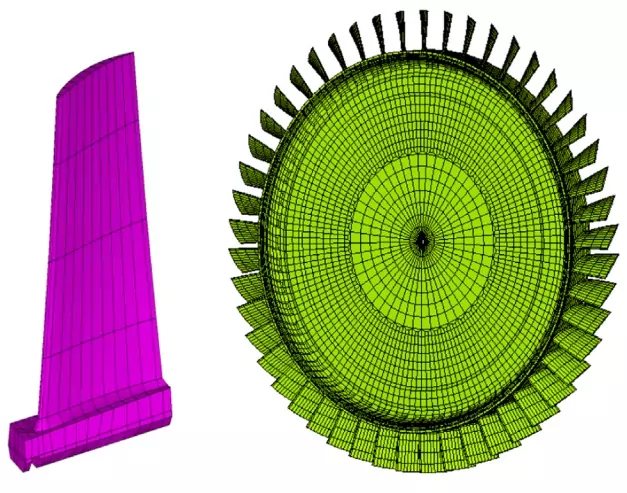

روشهای معمولی زمانبندی نوک فقط دامنه ارتعاشات نوک پره را تعیین میکنند، در حالی که فرکانس آنها با استفاده از روشهای عددی (نمودار کمپبل) برای به دست آوردن فرکانسهای مستعار تخمین زده میشود. نام مستعار همیشه فرکانس های واقعی را کمتر از آنچه که هست می گیرد. فرکانس های واقعی با حدس زدن اینکه آیا نمودار کمپبل فرکانس اول یا دوم را نشان می دهد تخمین زده می شود.

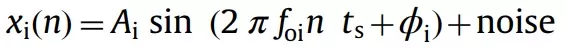

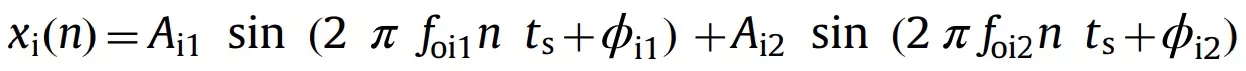

هرچه سرعت چرخش کمتر باشد، دقت تخمین فرکانس کمتر است. به عنوان مثال، در سرعت چرخش ۳۰۰۰ دور در دقیقه (۵۰ هرتز) یک سنسور منفرد بالای تیغه های روتور حداکثر ارتعاش تیغه را از نظر تئوری ۲۵ هرتز تشخیص می دهد، در حالی که در ۱۵۰۰۰ دور در دقیقه (۲۵۰ هرتز) ۱۲۵ هرتز را نشان می دهد. در این مقاله تجزیه و تحلیل نوک زمان بر روی تیغه های روتور کوتاه، L=0.036 متر انجام خواهد شد. این تیغه ها عمدتاً در حالت اول می لرزند. بنابراین، ما فرض کردیم که جابجایی تیغه i-ام، اندازه گیری شده توسط یک سنسور، به شکل زیر است:

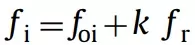

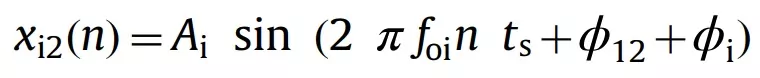

که در آن: Ai دامنه i-ام تیغه است، foi فرکانس تیغه i، n-ام تعداد اندازه گیری، ts زمان چرخش تیغه (زمان نمونه برداری)، n تعداد چرخش و ϕi زاویه فاز تیغه im را اندازه گیری کرد. فرکانس واقعی تیغه i-ام را می توان (طبق نمودار کمپبل) از معادله پیدا کرد:

که در آن k عدد صحیح (k=0، ۱، ۲، ..) و fr فرکانس تیغه چرخش (سرعت چرخش) است. شکل ۲a فرکانس های alias را مطابق معادلات نشان می دهد. (۱) و (۲)، که در آن foi=7 هرتز و fi1=57 هرتز برای fr=50 هرتز و k=1 و fi2=107 هرتز برای fr=50 هرتز و k=2.

در الگوریتم عددی خود، Ai، foi و φi را در معادله تغییر میدهیم. (۱) و آن را با xi اندازه گیری شده مقایسه کنید. به عنوان مثال تجزیه و تحلیل تیغه کمپرسور Ai به طور تدریجی از ۰٫۰۵ به ۰٫۵ میلی متر، foi از ۵۰ هرتز به ۱۲۵ هرتز و φi از ۰ به ۰٫۵ تغییر کرد. با مقدار تجربی مقایسه کردیم تا زمانی که اختلاف کمتر از ۰٫۰۰۱ شد. هنگامی که این امر محقق شد، Ai، foi و φi شناخته شدند. به علاوه یک سنسور برای اندازه گیری زمان a نصب شد. چرخش تک محور (۱/در هر دور) به گونه ای که نویز را به حداقل برساند و در نتیجه معادله را اصلاح کند.

برای به دست آوردن فرکانس تیغه فی، از دو سنسور روی پوشش استفاده شد. زوایای بین سنسورها با استفاده از نمودار کمبل برای به دست آوردن نقاط اندازه گیری در ¼ دوره ارتعاش محاسبه شد.

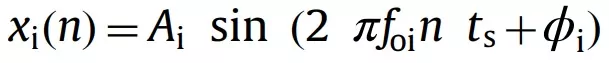

از سیگنال اندازه گیری شده معادله xi. (1) از یک حسگر که با استفاده از تحلیل عددی ارائه شده در بالا، Ai، φi و فوی فرکانس aliasing می شناسیم.

با توجه به معادله (۲)، فرکانس های تیغه fi به k وابسته هستند. سپس سنسور دوم با زاویه φ۱۲ نسبت به سنسور ۱ اضافه شد و از اندازه گیری سنسور دوم k به صورت زیر بدست آمد:

جابجایی تیغه i-ام با سنسور ۱ مطابق معادله اندازه گیری شده است. (۱) است:

جابجایی تیغه i که توسط سنسور ۲ اندازه گیری می شود به شکل زیر است:

که در آن: φ۱۲ فاز وابسته به زاویه φ۱۲ است (زاویه سنسور ۲ نسبت به سنسور ۱) و fi با معادله داده شده است. (۲).

برای یافتن k، xi2 را از معادله محاسبه کردیم. (۴) و آن را با اندازه گیری ها مقایسه کرد. با بدست آوردن k، fi را می توان از معادله به دست آورد. (۲).

به منظور به حداقل رساندن خطاهای عددی در یافتن fi، همان رویه ها را می توان برای سنسور ۳ اعمال کرد، که می تواند در بدنه در زاویه φ۲۳ نسبت به سنسور ۲ نصب شود.

در این الگوریتم، ما فرض کردیم که تیغه ها تنها به یک شکل سینوسی ارتعاش می کنند. این روش می تواند حالت ترکیب ارتعاش دو یا چند فرکانس تیغه را پیدا کند.

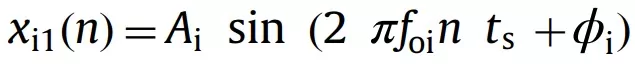

به عنوان مثال، جابجایی تیغه یکم در حال ارتعاش در حالتی متشکل از دو فرکانس به شکل زیر است:

که در آن: Ai1 یکمین دامنه تیغه اول است، foi1 نام alias اولین فرکانس تیغه i-ام، n تعداد اندازه گیری ها، ts زمان چرخش تیغه (زمان نمونه برداری)، Ai2 دومین دامنه تیغه i-ام، foi2 alias از فرکانس پره دوم و ϕi1 زاویه فاز فرکانس تیغه i-ام، ϕi2 زاویه فاز فرکانس تیغه i-ام است.

برای یافتن حالتی متشکل از دو فرکانس، حداقل باید از چهار پروب استفاده شود و برای حالتهای سه فرکانس پنج پروب لازم است. زوایای بین پروب ها باید بر اساس نتایج نمودار کمبل محاسبه شود.

این رویکرد را می توان برای لرزش تیغه روتور همزمان و ناهمزمان اعمال کرد. در این مقاله از روش Tip-Clearance برای اندازه گیری فاصله بین کیسینگ و نوک تیغه استفاده شده است.

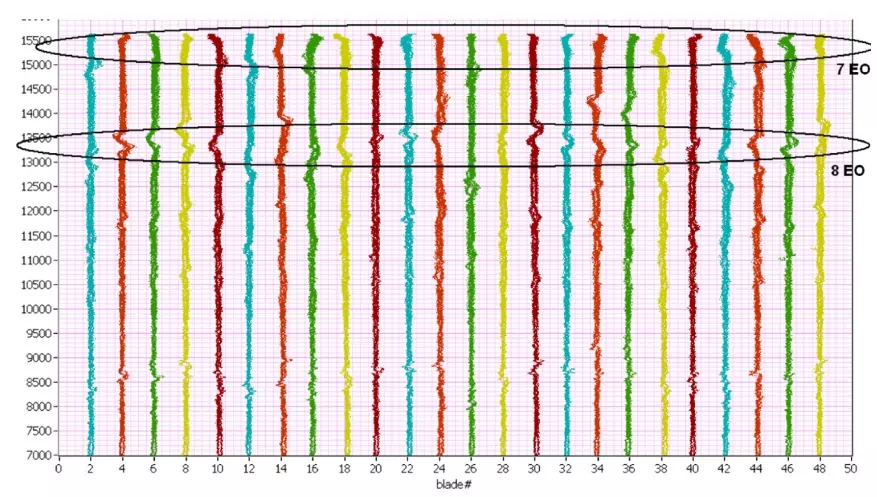

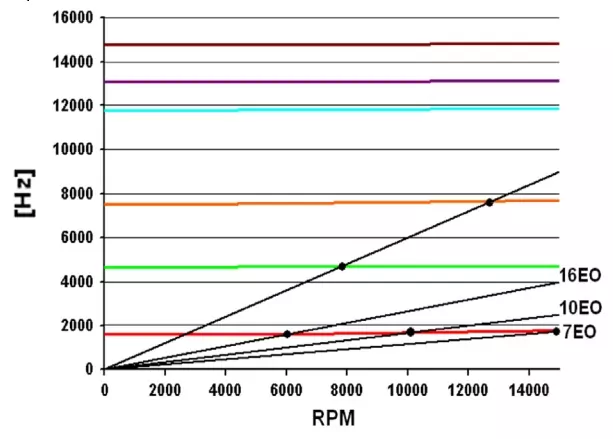

نمودار کمپبل مرحله هفتم پره روتور کمپرسور موتور هواپیما

نمودار فرکانس بر حسب دور

نمودار کمپبل روتور کمپرسور مرحله هفتم تیغه موتور هواپیما

اندازه گیری و محاسبه عددی فرکانس های طبیعی تیغه روتور در استیج هفتم

محاسبه شده در ۱۵۰۰۰ دور بر دقیقه (هرتز) | آزمایش شده در ۰ دور بر دقیقه (هرتز) | محاسبه شده در ۰ دور بر دقیقه (هرتز) | شماره مود |

۱۹۲۱ | (۱۶۲۰, ۱۹۳۲) | ۱۷۶۵ | ۱ |

۴۹۶۲ | (۴۵۹۲, ۵۱۰۴) | ۴۹۱۳ | ۲ |

۸۳۷۶ | (۷۹۲۰, ۸۲۷۲) | ۸۲۴۷ | ۳ |

۱۲۶۹۷ | (۱۲۰۶۴, ۱۲۲۵۶) | ۱۲۶۲۱ | ۴ |

۱۳۹۰۳ | – | ۱۳۸۶۷ | ۵ |

۱۵۳۸۳ | ۱۵۳۶۰ | ۶ | |

۲۱۰۸۴ | ۲۰۹۷۳ | ۷ | |

۲۳۴۴۰ | ۲۳۳۶۸ | ۸ | |

| ۲۵۲۸۹ | ۲۵۱۷۴ | ۹ | |

| ۳۰۴۵۷ | ۳۰۴۴۵ | ۱۰ |

اندازه گیری نوک تایمینگ کمپرسور مرحله هفتم