10 فرمان بهبود نگهداری و تعميرات (نت)

می 15, 2019

مدیریت نگهداری و تعمیرات

می 27, 2019

این دستورالعمل و نکات کاربردی ارائه شده از مدارک و دستورالعمل های تعمیراتی شرکتهای Mobil و Skf درمورد گریسکاری بلبرینگ تجهیزات دوار استخراج و ترجمه شده است.

نکته1: هرگز بیش از حد مجاز گریس تزریق نکنید

تزریق بیش از حد گریس، یکی از مهمترین عوامل خارجی خرابی بیرینگ ها است.

- وجود گریس بیش از حد درون بیرینگ باعث می شود که اصطکاک داخلی بالا رود، که این خود عامل افزایش دمای بیرینگ شده و در اثر گرم شدن گریس روند اکسیداسیون شدت می یابد و روغن گریس از Thickener آن جدا می شود، دمای بالا باعث سفت شدن Thickener شده و در نتیجه باعث مختل کردن گریسکاری مجدد بیرینگ می شود. لذا بیرینگ پیش از موعد تخریب می گردد.

- گریسکاری بیش از حد، می تواند باعث تخریب سیل ها بشود. Gun های گریسکاری می توانند 15000 psiفشار تولید کنند در حالیکه اکثر سیل ها بیشتر از 500 psi نمی توانند تحمل کنند .

- در الکترو موتورها گریسکاری بیش از حد و افزایش فشار Gun های گریسکاری می تواند باعث تخریب سیل ها و فرار گریس از کپ داخلی بیرینگ به سمت استاتور شده و در دراز مدت باعث پوشاندن کل سیم پیچی استاتور شده و در نهایت سبب تخریب خاصیت عایقی و باعث افزایش تلفات انرژی و آسیب دیدگی موتورها بشود.

کلید رفع مشکل Over greasing برقراری pm گریسکاری مناسب می باشد.

تمام نقاطی که نیاز به گریسکاری دارند اعم از بلبرینگ تجهیزات مکانیکی یا الکتروموتورها، مانند یک تجهیز باید تحت پایش قرار گیرد و تمامی سوابق مربوطه جهت تعمیرات برنامه ریزی شده (PM) ثبت شود.

شاید اقدامات اولیه سیستم PM نیاز به کار و زمان زیادی داشته باشد ولی نتایج شگفت انگیزی نیز به همراه خواهد داشت.

برای اجرای PM مناسب گریسکاری نقاط مختلف، 2 مورد را باید بدانیم.

- میزان گریس مورد نیاز هر نقطه

- فاصله زمانی گریسکاری مجدد

میزان گریس تزریقی

فرمول زیر میزان مناسب گریسکاری در هر دوره را محاسبه می کند

G=0.005DB

در این فرمول

G وزن گریس بر حسب گرم

D قطر خارجی بیرینگ بر حسب میلیمتر

B عرض بیرینگ بر حسب میلیمتر

نکته بعدی، کالیبره نمودن Gun های گریسکاری و آموزش دستورالعمل به تکنسین ها می باشد.

جهت کالیبره نمودنGun های گریسکاری، خیلی ساده می توان از یک ترازوی آشپزخانه استفاده کرد به این صورتکه میزان تزریق شده از هر shot تفنگ را اندازه گیری کنیم و پس از آن می دانیم بعنوان مثال برای تزریق 20 گرم گریس چند shot باید استفاده کنیم.

و پس از آن باید فاصله زمانی گریسکاری را مشخص کنیم.

بلبرینگ های غلتشی هرچند وقت یکبار نیاز به روانکاری مجدد دارند تا گریس فاسد قبلی از محفظه آن خارج شود یا گریس قبلی که بر اثر آلودگی یا نشتی قابل استفاده نیست جایگزین شود.

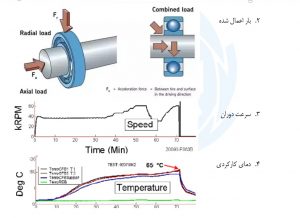

سرعت دوران

دمای کارکردی

لذا هیچ برنامه زمان بندی واحدی نمی تواند رنج گسترده ای از این شرایط را پوشش دهد.

هر چند وقت یکبار باید گریسکاری انجام شود؟

فاکتورهای بسیاری در تعیین این زمان موثر هستند،

اما به طور کلی:

هرچه بلبرینگ کوچکتر و هرچه سرعت چرخش بالاتر، فاصله زمانی گریسکاری طولانی می شود.

هرچه بلبرینگ بزرگتر و هر چه سرعت چرخش پائینتر، فاصله زمانی گریسکاری کوتاهتر می شود.

مهمترین عوامل تاثیر گذار در زمان گریسکاری بلبرینگ تجهیزات دوار عبارتند از:

نوع بلیرینگ

اگر فرض کنیم که فاصله زمانی گریسکاری برای یک بلبرینگ با تحمل بار شعاعی[1] یک واحد زمانی باشد، برای رول بیرینگ[2] در شرایط برابر 5 برابر سریعتر نیاز به گریسکاری دارد و یک بلبرینگ با تحمل بار محوری و شعاعی[3] در همان شرایط 10 برابر سریعتر نیاز به گریسکاری دارد.

دمای کارکرد

دمای کارکرد بالا باعث میشود که گریس سریعتر اکسید شود. با افزایش دمای کارکردی بلبرینگ بالاتر از 65 درجه سانتیگراد، به ازای هر 10 درجه افزایش دما، فاصله زمانی گریسکاری باید نصف شود. برای مثال بلبرینگی که در دمای 120 درجه سانتیگراد کار میکند، باید با فاصله های زمانی 10 برابر کوچکتر از بلبرینگی که در دمای 65 درجه کار میکند گریسکاری شود.

افزایش دما باعث روان شدن گریس و احتمال نشتی آن از محفظه گریس شود.

گریسهای مخصوص کارکرد در دمای بالا میتواند به افزایش فاصله زمانی گریسکاری بلبرینگ هایی که در دمای بالا کار میکنند کمک کند.

- شرایط محیطی

اگر بیرینگ در محیط آلوده کار میکند ممکن است گریسکاری سریعتر از زمان مقرر نیاز باشد. بنابر این هرگونه تغییر در شرایط کارکردی بیرینگ، دما، نویز، ویبره و نشتی از بیرینگ باید گزارش شود.

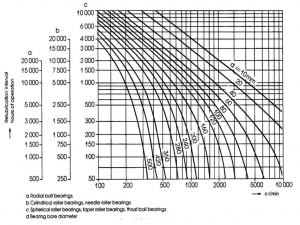

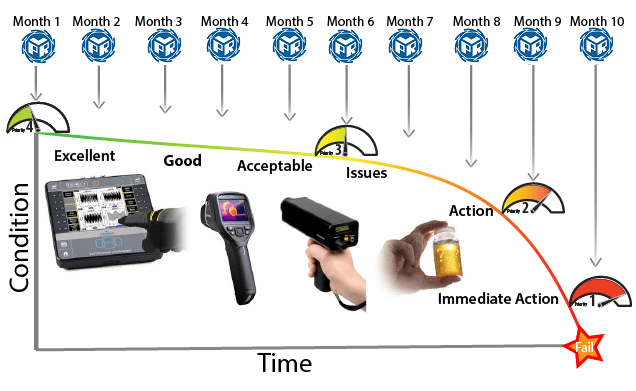

دیاگرام گریسکاری

دیاگرام زیر دوره های زمانی گریسکاری تجهیزات دوار افقی را نشان میدهد. این دیاگرام دارای 3 مقیاس متفاوت است، مقیاس a مربوط به بلبرینگ با تحمل بار شعاعی[4] و مقیاس b مربوط به رول بیرینگ های سیلندری[5] و رول بیرینگ های سوزنی[6] و مقیاس c مربوط به رول بیرینگ های کروی[7]، رول بیرینگ های مخروطی[8]، بیرینگ های با تحمل بار محوری[9] و باقی بیرینگ ها[10] میباشد.

شکل 1 نمودار دوره زمانی گریسکاری بیرینگ های مختلف، محور عمودی دوره زمانی گریسکاری براساس ساعت کاکرد و محور افقی براساس دور بر دقیقه چرخش بیرینگ میباشد، قطر خارجی بیرینگ در داخل نمودار براساس میلیمتر با منحنی ها نشان داده شده است

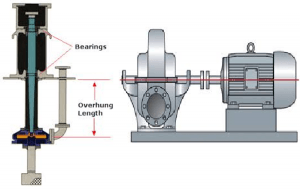

آیا زمان گریسکاری شفت های افقی و عمودی یکسان است یا متفاوت؟

در دیاگرام گریسکاری صفحه قبل،

برای بیرینگ هایی که در حالت عمودی کار میکنند، دوره زمانی گریسکاری بدست آمده در نمودار باید نصف شود.

نکته : برای اعمال دمای کارکرد بر عمر گریس در بیرینگ هایی که در دمای بالا کار می کنند باید دوره زمانی گریسکاری که در نمودار بدست آمده به ازای هر 2.8 درجه سانتیگراد افزایش دما بالاتر از 71.1 درجه سانتیگراد نصف شود.

(هر 2.8 درجه افزایش بالاتر از 71.1 درجه، دوره زمانی نصف می شود)

توجه: برای بیرینگ های بزرگ که قطر داخلی آن از 300 میلیمتر بزرگتر هستند، میزان گریسکاری مناسب کوتاهتر از زمانی است که درون نمودار نشان داده شده است.

اضافه کردن گریس قبل از تعویض گریس

بسیاری از بلبرینگ ها، در فاصله زمانی بین تعویض گریس[11] نیاز دارند تا در فواصل زمانی معین مقدار کمی گریس به آنها تزریق شود که بهتر است بوسیله پمپ گریس دستی انجام شود. اگر وضعیت سیل های بیرینگ مناسب باشد میزان گریسی که باید تزریق شود ممکن است بسیار کم و در فواصل طولانی باشد.

- میزان گریس داخل بیرینگ را چک کنید، محل خروج گریس[12] را باز کنید تا ببینید که گریس اضافی خارج می شود.

- بیرینگ و سیل ها را وجود نشتی بیش از حد چک کنید

- هر بار میزان کمی گریس تزریق کنید

[2] Cylindrical Roller Bearing

[3] Thrust-Ball and Roller Bearing

[4] Radial Ball Bearing

[5] Cylindrical Roller Bearing

[6] Needle roller bearing

[7] Spherical roller bearing

[9] Thrust ball bearing

[10] full complement cylindrical roller bearings (20% relubrication interval hours of operation), crossed cylindrical roller bearings with cage (30% relubrication interval hours of operation), cylindrical roller thrust bearings, needle roller thrust bearings and spherical roller thrust bearings (50% relubrication interval hours of operation)

[11] Flushing interval

[12] Grease Plug

شکل1